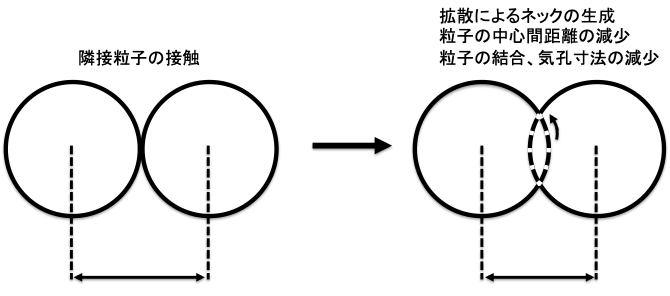

今回はセラミック材料の焼結過程のひとつ、固相焼結について説明します。固相焼結は固体内部の拡散現象によって進む焼結機構になり、気相焼結とは異なり焼結が進むにつれ粒子間距離が減少していきます。粒成長もこの焼結機構でみられます。

固相焼結

固相焼結(solid-state sintering)では拡散によって物質が移動します。この焼結機構には原子や空孔が物質の表面や粒界に沿って動く表面拡散過程と、粒内を動く体積拡散過程とがあります。表面拡散は気相輸送と同様に収縮を伴いませんが、体積拡散では粒界からネック部分への物質移動によって収縮が起こります。

固相焼結の駆動力は粒子の自由表面と粒子の接触点との間の自由エネルギーの差、すなわち化学ポテンシャルの差になります。焼結駆動に関する研究は多くされており、ここでは2個の粒子の接触面からネックの領域に格子拡散によって物質が輸送される機構について、数学的モデルを紹介します。

$$\frac{ΔL}{L_0}=(\frac{20γa^3D^{2/5}}{\sqrt{\mathstrut 2}kT})r^{−6/5}t^{2/5}$$$$\frac{ΔL}{L_0}:線収縮率 γ:表面エネルギー$$$$a^3:拡散する空孔の有効体積 D:自己拡散係数$$$$k:ボルツマン定数 T:温度 r:粒子半径 t:時間$$

他の体積拡散機構による焼結の関係式も上記の式に類似しており、収縮速度は温度が高く粒径が小さいほど大きくなり、時間の経過とともに減少します。

収縮に及ぼす温度と時間に関しては、固相焼結では温度が高ければ高いほど同じ時間での収縮率は大きくなりますが、log t と log ΔL/L0でプロットをとると、どの温度でも傾きがほとんど同一の2/5になります。この結果と上記の式からも、体積拡散機構による固相焼結では、温度と粒径の影響は非常に大きくなりますが時間の影響はそれほどでないことがわかります。

微細粒子からなる粉末成形体は、粗大粒子からなるものに比べて低温で非常に速く焼結します。上記の式には含まれていませんが、焼結体の最終的な性質に大きな影響を与える因子には、粒子の形状及び粒度分布、充填の均一性などもあります。粒子の充填が均一でなければ、焼結した際にすべての気孔を除去することが非常に困難になってしまいます。特に、粉末粒子の凝集体は不均一性の原因になりやすくなります。不均一性は、成形時に巻き込んでしまう気泡や泥漿鋳込みの沈降などで生じる粒子の偏析によっても生じてしまいます。

また粒子の形状としては、針状や偏平な粒子が多く存在すると成形の際に粒子間にブリッジができてしまい、不均一な大きな気孔を形成しやすく焼結後の除去が困難になってしまいます。

粒度分布についてですが、同じ大きさの粒子の充填物は大きな気孔をもち気孔率が大きいため、均一に密充填されたとしても緻密化工程での収縮が大きくなります。極めて微細な粒子を使用すると容易に緻密化して非常に均一な性質の焼結体が得られます。市販されているようなサブミクロン以上の粒径の粉末では、成形によって非常に良い充填状態を得ることはできますが、ブリッジや凝集によって生じた気孔が大きく、焼結後に気孔が残ったり大きな粒子が存在したりすることがあります。

コメント