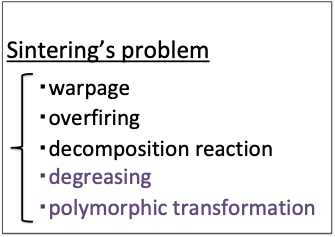

今回はセラミックスの焼結過程における問題点の中で、脱脂不良と多形転移を紹介します。脱脂過程は品質の良い焼成体を作製するために非常に重要で、有機分の蒸発量を抑えるために丁寧に長い時間をかける必要があります。多形転移は材料系を選定する上で考慮する必要があるため、事前にしっかりと把握しておくことが大事です。

脱脂不良(結合剤の焼却不良)

一般的に、セラミックス材料は粉末を成形する際にバインダーと呼ばれる結合剤を添加します。結合剤は基本的に有機物であり、このバインダーを除去することを脱脂と呼びます。脱脂条件が適当でない場合には材料中に炭素として残留してしまい(残炭と呼ばれています)、焼成後の不具合を招きます。射出成形のような多量の結合剤が含まれている成形体の場合は非常に遅い脱脂速度で除去する必要があり、脱脂速度が速すぎると材料中に亀裂が生じてしまいます。

また、ガラス粉末成形体の場合は種類により広い融点範囲を持っているため、様々な結合剤の検討が必要になります。結合剤が完全に焼去されないうちにガラスの軟化が始まってしまうと変色してしまいます。極ガラスが部分的に焼結したのち結合剤が分解してしまうような極端なケースでは、出発時の体積の数倍の体積をもつ多孔質のスポンジ状ガラスが生成されてしまいます。

バインダーを上手に除去するためには、結合剤の蒸発温度までゆっくりと温度を上げ、バインダーが全てなくなるまでこの温度に保持する必要があります。この蒸発温度を調べるために、TG-DTA等の分析をすると良いでしょう。結合剤が完全になくならないうちに温度を上げてしまうと、一部が炭化して炭素残留物となります。炭素は材料中に局部的な還元状態をつくり、材料のふくれや黒い着色の原因となってしまいます。

多形転移

多形転移(polymorphic transformation)とは、焼結の際に結晶構造が変化してしまう現象のことを言います。実際には焼成する際は大きな影響は与えませんが、冷却していく際に体積変化を起こしてしまうことが問題となっています。よくみられる具体例がZrO2(ジルコニア)です。純粋なZrO2は室温から約1000℃までは単斜晶で存在しますが、それ以上の温度では正方晶に転移します。ZrO2の粉末成形体を加熱する場合は、1000℃程度の温度ではZrO2粒子は互に結合していないため転移は問題にはなりません。しかしながら1000℃以上の高温で緻密化した焼結体を冷却し転移温度を通過する場合には、多形転移により焼結体の粒界に非常に大きな内部応力が発生し、クラックの発生や材料の強度低下を招いてしまいます。ZrO2材料におけるこの多形転移の問題は、CaO, MgO, Y2O3などの酸化物を適当量ZrO2に固溶させ、転移を起こさない立方晶ジルコニアにすることにより解決されています。一般的にカルシア CaOをZrO2に固溶させたものをカルシア安定化ジルコニア(CSZ : Calcia stabilized ZrO2)、イットリア Y2O3をZrO2に固溶させたものをイットリア安定化ジルコニア(YSZ : Yttria stabilized ZrO2)と呼びます。

多くのセラミック材料に多形転移は存在するため、焼結体を冷却したり加熱・冷却を繰り返すことによって材料の強度は低下します。例えば、石英には高温型と低温型が存在し、変位型の相転移を生じるためその際に体積変化が起こります。

材料が多形転移による損傷かどうかを判断するためには、X 線回折で材料中に存在する結晶相を決め平衡状態図を調べる必要があります。状態図には多形で示されていますが転移のときに生じる体積変化についての情報は得られないため、熱膨張の測定も同時に行いそこから判断していきます。

コメント