今回はセラミック原料の前処理工程、噴霧乾燥(スプレードライ)、造粒について説明します。噴霧乾燥や造粒は、セラミック業界において流動し易い均一な粉末を得る一般的な手段です。要求される形状と性質を備えた最終製品をつくるには、粉末の選定、分級、および前処理工程が適切でなければなりません。粉末プロセスで不純物が混入したり不均一性を生じたりすると以後の工程でもそれらを除去することは非常に困難です。

噴霧乾燥(スプレードライ)

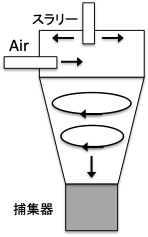

噴霧乾燥(spray drying)をすることにより、流動性、均一性の高い粉末を得ることができます。噴霧乾燥装置は図1に示すように円錐形の部屋からできており、これに加熱装置もしくは加熱空気の導入口が付いています。粉末に適当な添加物と水を加えてボールミルでスラリー状の懸濁液とし、装置の上部からスラリーを霧状にして乾燥室に吹き込み、循環する加熱空気によって渦巻き状に運動させて落下する間に水が蒸発して丸い凝集粒子を得ます。それらは直径1mm以下の軟かい粒子で、力を加えると容易に押し潰すことができます。すべての粒子は球形であり液体のように流れ易いため、自動成形機の金型の中に均一に充填されます。

最近では、噴霧乾燥の原理を利用して無機粒子に対して数nmレベルのコーティングも行われています。これらは二次電池の活物質や医療用材料のコーティングに利用されています。

造粒

粉末の流動性を向上する別の方法として造粒法(granulation)があります。これは粉末に湿り気を与え(必要であれば結合剤を加え)、粒子を転がしながら顆粒状に造粒する方法です。造粒法に関しては様々な形式の装置が市販されています。(mix muller, sigmamixerなど)。この方法で得られる粒子は一般に噴霧乾燥法によって得られる凝集粒子に比べ、固く密に詰っていて粒子形状が不規則です。ですので、噴霧乾燥品よりも流動性は劣っていますが充填密度が大きい傾向にあります。

造粒の大きな利点は粉末粒子のかさ密度がかなり大きいため、加圧成形、押出し成形、射出成形の際に原料の体積が非常に小さくて済むことです。ある場合には、造粒に先立って粉末に100MPaの圧力を加えて個々の凝集粒子中での粉末粒子の充填度を上げることも行われます。しかしながら、この圧力が不均一であったり、成形圧力よりも大きすぎたりすると後の成形工程で凝集粒がほぐれないで互いに混ざり合わずに、最終製品に残ってしまうことがあります。これは製品の部分的な不均質を生じ、多くの用途に対して不適当なものとなってしまいます。

コメント