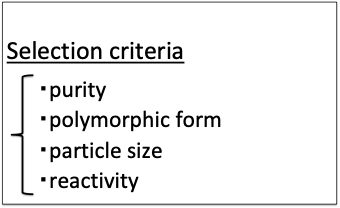

今回はセラミック原料粉末を選定する基準(selection criteria)について説明します。選定基準は最終製品に要求される特性によって決まり、製品特性は原料の純度、粒径分布、反応性など粉末の様々な性質によって影響を受けます。

原料の選定基準

純 度

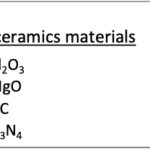

セラミック材料では高温における強度、応力破壊寿命、耐酸化性などの性質は材料の純度(purity)によって著しい影響を受けます。一般的に、不純物による影響は複合材料、不純物の化学的性質、不純物の分布、使用条件(温度、時間、応力、環境)などによって変化します。 例えば、MgOを焼結助剤としてホットプレスしたSi3N4の耐クリープ性はCaが存在すると大きく低下しますが、Y2O3を添加してホットプレスしたSi3N4ではほとんど影響を受けません。これは前者では粒界にCaが濃縮されて粒界のガラス相の軟化温度を下げてしまいますが、後者ではCaが固溶体として結晶構造の中に取り込まれるため材料の耐火性が低下しないからであると考えられています。

介在物として存在する不純物はクリープや酸化などの性質にはそれほど影響しませんが、応力集中を起こす点として働いてしまい、材料の引張り強度を低下させることがあります。強度に及ぼす影響は様々であり、例えばSi3N4の強度は介在物がWCの場合にはそれ程影響を受けませんが、FeやSiの場合には大きな影響を受けます。

材料の機械的性質に対する不純物の影響も重要ですが、電気的性質、磁気的性質、及び光学的性質に及ぼす影響はそれ以上に大きくなります。電気的、磁気的、光学的性質はそれぞれの目的に応じて厳密に制御されたドーパント(dopant)を添加して最適化されます。材料の性質はドーパントの種類や濃度、分布によって大きな影響を受け、好ましくない不純物が存在するとドーパントの働きが阻害されてその材料で作成した素子が正常に機能しない原因となってしまいます。

多 形

多くの化合物はいくつかの多形(polymorphic form)をもっていますが、原料粉末としてはそのうちの一つが適している場合が多くなっています。例えば、ホットプレス用の原料粉末としては、α-Si3N4がβ-Si3N4に比べて優れています。SiCについても同様で、a-SiC は B-SiC に比べて原料として優れています。SiC の高温安定型は六方晶のα-SiCで、これを出発原料としてホットプレス法や無加圧焼結法で緻密化させると、多形転移に伴う問題が起きないため非常に広い温度範囲で緻密な焼結体を得ることができます。原料粉末として立方晶のβ-SiCを使用した場合にも緻密な焼結体を得ることもできますが、温度範囲が限定されてしまいます。

粒径、粒度分布

粉末の粒径(particle size)、粒度分布(particle size distribution)は非常に重要なパラメータですが、成形方法によって要求が異なります。多くの成形工程では、粒子のパッキングを最大にして緻密化工程での収縮や残留気孔を最少にすることが要求されます。単一粒径の粉末を密に充填すると20% 以上の空隙が残りますが、空隙に入る大きさの粒子を加えると空隙が減少します。したがって、粒子の充填性を向上させるには粒径がある程度の分布をもつことが有効になります。

粒径分布を制御することによって再現性のある高い強度が得られます。製品の強度は材料中の欠陥によって支配されますが、原料粉末に大きい粒子が混入するとそれが臨界欠陥となって最終製品の強度を制限してしまう可能性があります。また、不均一な粒径分布や単一粒径の粉末原料を使用した場合にも焼結体の強度を低下させる欠陥を生ずる可能性があります。高強度の製品を目的とする場合には粒径が小さいことが重要です。

一方で、強度が重要でない場合も多くあります。例えば、耐火物には大きな粒子や多量の気孔を構成成分とする強度を犠牲にした製品が多くあります。気孔を必要とした製品は強度とのバランスが重要になったりもします。

反応性

原料粉末のもう一つの重要な性質は反応性(reactivity)です。成形した粉末が高温で緻密化する主要な駆動力は表面エネルギーの変化になります。表面積が非常に大きい微細な粒子は大きな表面自由エネルギーを持ち、系の表面積を減少させようとする熱力学的駆動力を生じます。1μm以下の微細な原料粉末を成形し高温で焼結すると、ほとんど理論密度と等しい焼結体を得ることができます。例として、ナトリウムランプの内管に使われている透光性アルミナがあります。焼結アルミナが透光性となるには成形体中に存在した気孔をほとんど完全に除去する必要があるため、平均0.3μmの反応性の高い粉末が使用されています。Si3N4は平均粒径が2μmの原料粉末を使用した際には理論密度の 90%程度の焼結体となってしまいますが、10 m²/g以上の比表面積を持つサブミクロンサイズの粉末を用いると理論密度の95%まで焼結が進みます。

原料粉末の粒度分布や反応性は焼結に要する時間や温度を決める際にも重要です。一般に粉末が微細で比表面積が大きいほど緻密化に必要な温度が低く、焼結に要する時間も短縮されます。焼結温度が高く、その温度に保持する時間が長いほど粒子が成長して材料の強度が低下します。高強度の材料を得るには粒成長が少なく、速やかに緻密化する原料粉末を使用することが最良な選択となります。

コメント